| 3Dプリンター製チタンパーツは主に航空業界にて使用される |

ブガッティはそのほとんどを「手作業」にて組み立てられることで知られますが、なかには手作業ではなく「3Dプリンタ」で製造されるパーツもある模様。

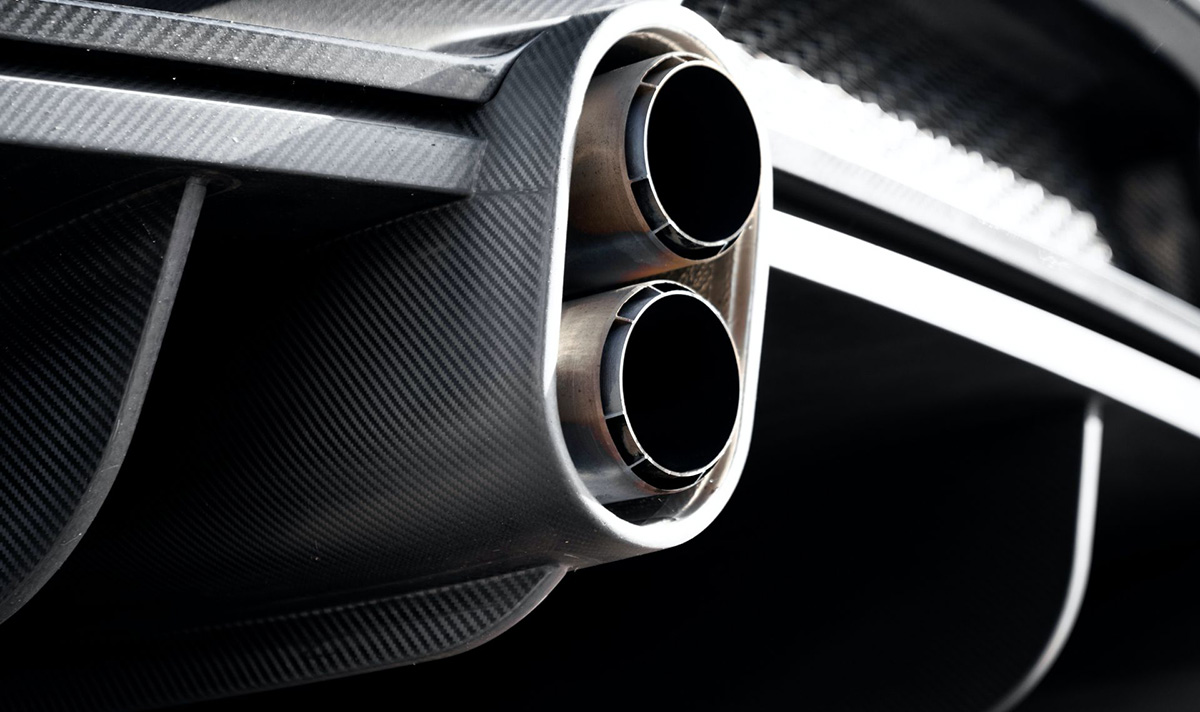

今回ブガッティはそのうちのひとつである「テールパイプ」を公開しており、これまでにリリースされた各モデルに採用されているテールパイプの画像もあわせて紹介することに。

なお、これらテールパイプはチタン製とのことですが、ブガッティはこれまでにも「チタン製ブレーキキャリパー」を製造する様子を公表したことがあり、社内にはこういった設備を持っていると考えて良さそうです(よって、これからもチタン製3Dプリントパーツの拡大採用がありそう)。

【動画】ブガッティが3Dプリンタで製造した新型ブレーキキャリパーを公開。「重量は従来の半分、時速400km、1,000度まで耐えることができる」

3Dプリントパーツは「蜘蛛の巣のように正確」

そしてブガッティによれば、3Dプリンタによって製造されたパーツは「蜘蛛の糸のように正確で、軽量かつ強靭」。

しかしながら3Dプリンタを駆使してパーツを製造するのは非常に複雑であり、時間とコストがかかる、とも(ブレーキキャリパーひとつを作るのにも45時間かかる)。

つまりは量産車向けのパーツには向いておらず、よって現在3Dプリンタにてチタン製パーツが製造されるのは主に航空機業界くらいだとされていますが、ブガッティがこれを取り入れることができるのは「少量生産」そして「超高価格帯」だから。

実際にブガッティのクルマが走る速度も「航空機並み」とも言えるので、チタン製3Dプリントパーツの採用はある意味では納得でもありますね。

下の画像はブガッティ最新モデル、ピュール・スポールに採用されているテールパイプで、よく見るとその構造は非常に複雑。

パイプそのものは二重構造となっており、内外パイプの間にはフィンのようなものが見えますが、このフィンの形状はよく見ると「グリル同様の柄」が再現されていて、まるで芸術品のよう。

ちなみにピュール・スポーツのリアグリルとトリムカバーも3Dプリンタにて製造されており、その重量はわずか1.85キロ。

これは通常のシロンに比較すると1.2キロ軽い、とのこと。

このチタン製パーツを製造するのには400ワットのレーザーを使用するそうですが、その正確性も特筆モノで、もっとも薄い部分だとその厚みはわずか0.4ミリ、ひとつのパーツを製造するのには4200ものレイヤーを積層することも。

ブガッティがこの3Dプリントパーツを採用しようと考えたのは2018年で、実際に製品に使用したのはシロン・スポーツのトリムカバーから。

その後はディーヴォ、チェントディエチにも採用され、もちろんラ・ヴォワチュール・ノワールにも採用されることになりそうですね。

VIA:BUGATTI