| たしかにこんな「カーボンファイバー製モノコック」フレームは見たことがない |

ランボルギーニは電動化時代にマッチした画期的なソリューションを編み出してきたと考えて良さそうだ

さて、ランボルギーニはアヴェンタドールの後継モデルとなる新型V12スーパーカー(現時点ではコードネーム”LB744”で呼ばれている)を3月29日に発表する予定となっており、それに先立ってハイブリッドパワートレインの概要が公開されています。

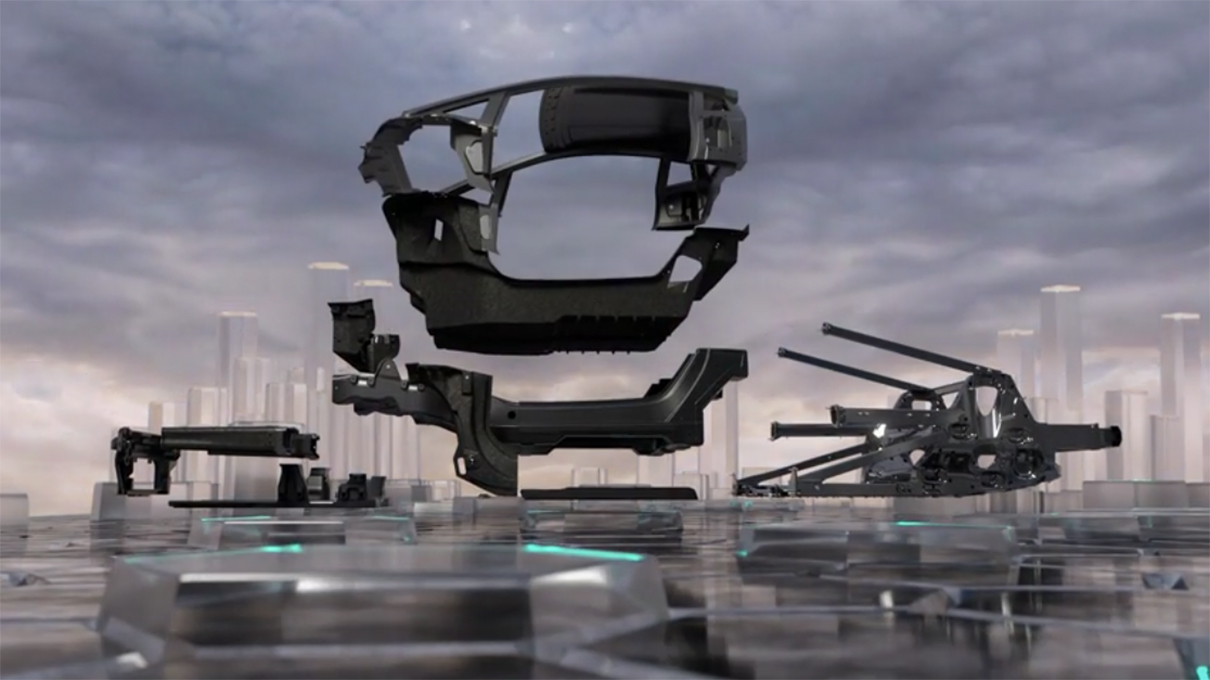

そして今回はその新しいモノコックコンセプト「モノフセレージ(monofuselage)」に関する情報がリリースされていますが、これは「航空工学にインスパイアされた」「鍛造コンポジット素材にてフロントを構成した初の車体構造」を持つことが最大の特徴です。

一般的な「カーボンモノコック構造を採用するスーパーカー」の場合、キャビン部分にカーボンファイバー、そして車体前後にはアルミニウムにて構成されたスペースフレームを用いることが多く、しかしこのLB744の場合は車体前部分のフレームにもカーボンファイバーを用いている、ということになりますね。

ねじり剛性、軽量性、ドライビング・ダイナミクスにおいて、アヴェンタドールから大きく進化

この鍛造カーボンファイバーは現在広く(レクサスやマクラーレンなどにも)用いられる素材ですが、ランボルギーニはこの素材と製造方法について2008年に特許を取得しており(名古屋工業大学との共同開発であったと記憶)、今回これを使用することで”ねじり剛性、軽量性、ドライビング・ダイナミクスにおいて、アヴェンタドールから大きく進歩した”と紹介されています。

この鍛造カーボンファイバーは、細かいカーボンファイバーを樹脂と混合させ、プレスすることで成形するため、量産が(カーボンファイバー繊維に樹脂を塗り重ねる方法に比較して)容易であり、また薄く軽く、そして複雑な形状にも成形することが可能です。※見た目が大理石っぽいことでそれと判別できる

今回ランボルギーニでは、この鍛造カーボンファイバー(フォージド・コンポジット)を車体構造ばかりではなく車体前部にも使用していますが、これによって(従来のアルミ構造に比較して)20%軽量に仕上げることができ、さらにはアヴェンタドール比で2倍のエネルギー吸収効率を持たせることが可能になったとされています(万一の事故の際にはこれが潰れて乗員や車両の他の部分を守ってくれる)。

加えてねじり剛性は25%向上しているというので、アヴェンタドール後継モデルは相当に強固な車体を手に入れたと考えていいのかもしれません。

ただ、LB744に使用される車体構造のトピックは、この「世界初となる、鍛造カーボンファイバーを採用した車体前部」だけではなく、主な構造体であるキャビンにも及んでおり、こちらは「複数の製造方法によって作られたカーボンファイバーを組み合わせた」という画期的なソリューションに着目したいところ。

ランボルギーニによる説明は以下のとおりですが、動画を見ると「ボトム部、フロア部、ルーフ部」の3つの基本構造に分かれており、それぞれが”異なる”カーボン素材にて成形され、つまりはその部位に要求される構造や形状、強度にあわせて最適なカーボン素材と製法が採用されているということになりそうですね。

新しい単胴体の開発の根底にある設計コンセプトは、コンポーネント間の最大限の統合に基づくものです。これは、広範な鍛造複合材技術の導入とモノリシック・ロッカーリングの開発によって最適化されています。このカーボンファイバーの使用は、LB744をスーパースポーツカーの分野でユニークな存在にしています。シングルエレメントのリング状の部品はCFRP(炭素繊維強化プラスチック)で作られており、車の支持構造を形成します。ロッカーリングは、タブ、フロントファイアウォール、Aピラーなどのフォージドコンポジット製エレメントを囲み、連結しています。

なお、アヴェンタドールも「カーボン製モノコック」を採用するものの、アヴェンタドールの場合は文字通りの「一体モノ」として成形されており、しかしLB744ではこういった感じで「3ピース構造」を持つことに(キャビン部分につき、アヴェンタドール比で10%の軽量化を実現している)。

こうやって見ると、既存のいかなるカーボン製モノコック、そしてアルミニウムやスチールを用いた車体構造とも異なるように見え、鍛造カーボンにしかできない、つまり鍛造カーボンの使用を前提にした設計がなされており、ここはさすが80年代からコンポジット素材を市販車に取り入れ、鍛造カーボンにて特許を取得したランボルギーニならでは、といったところでもありますね。

なお、ルーフ部には「より伝統的な」、カーボンファイバー繊維に樹脂を浸透させて熱硬化させて成形するオートクレーブ製法を採用していますが、この手法を用いることで高い技術的・審美的・品質的要求を満たすことになり、さらには高度に専門化された職人によるハンドレイアップ工程にて仕上げられているとアナウンスされており、「ルーフのカスタマイズにおいて、お客様に最大限の多様性を提供するための製造上の決断」だとも(つまりはヴィジブルカーボン仕様がオプションにて選択できるのだと思われる)。

こういった感じで、一口にカーボン素材と言えど、LB744に使用されるものは複数の工法や素材を用いることで、部位により最適な特徴や機能を発揮しているということがわかります。

アヴェンタドール後継モデル、LB744のベアシャーシはこんな感じ

そしてこちらがアヴェンタドール後継モデル、LB744のベアシャーシ。

フロントにはモーターやインバーターが搭載されていますが、これらはアヴェンタドールには「ない」もので、この重量を相殺するために車体前部を軽量化したかったのかもしれません。

参考までに、こちらはアヴェンタドールのベアシャーシ。

組み上がった状態ではLB744、アヴェンタドールともによく似ているように思いますが、上述のように「アヴェンタドールでは一体成型」「LB744では複数のカーボン素材を組み合わせた3ピース構造」となっており、”似て非なるもの”であることもわかります(たしかにランボルギーニCEO、ステファン・ヴィンケルマン氏は、LB744につき、アヴェンタドールから継承するものはなにひとつないとコメントしていた)。

リアフレームは高強度アルミニウム合金にて製造されており、リアドームエリアに2つの中空鋳造品がありますが、これらは、リアサスペンションのショックタワーとパワートレインのサスペンションを単一の部品に統合し、大幅な軽量化、剛性向上、溶接線の大幅削減を実現したと紹介されています。

ランボルギーニによると、「LB744は、自動車生産におけるカーボンファイバーの使用に関し、AIM(Automation, Integration, Modularity)という頭字語で要約される新しい時代のはじまりを象徴している」。

ここでいう「自動化(Automation,)」とは、コンポジット素材の分野など、ランボルギーニの伝統的な製造を維持しつつ、材料の変換に自動化・デジタル化されたプロセスを導入することを意味します。

そして「統合(Integration)」とは、圧縮成形の開発を通じて複数の機能を1つの部品に統合することを指しており、このプロセスでは、予熱されたポリマーを使用することにより、幅広い長さ、厚さ、複雑さを持つコンポーネントを製造することができ、コンポーネント間の最適な統合を保証して高いねじり剛性を担保することに。

最後に、「モジュール化(Modularity)」とは、応用技術をモジュール化することで、あらゆる製品の要求や特性に対応できるよう、より柔軟で効率的なものにすることを指しているといい、2024年に発表されるというウラカン後継モデルにもこれらの活用を期待したいところです。

合わせて読みたい、ランボルギーニ関連投稿

-

-

ランボルギーニ・ウラカン後継モデルは2024年後半に発表!新型V12モデルと共通のDCTを持ち、V8ターボ+PHEVだとされているが

| アヴェンタドールにパフォーマンスと価格を近づけることは「商業上の理由で」難しく、どう新型V12モデルとウラカン後継とを住み分けるのかには注目が集まる | さらにウラカン後継モデルは価格的にマクラー ...

続きを見る

参照:Lamborghini